Budowa maszyn specjalnych to proces, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności inżynieryjnych. Kluczowymi elementami…

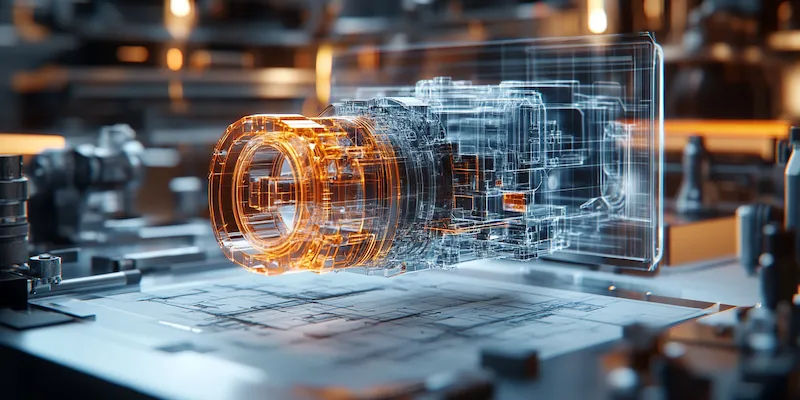

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić efektywne działanie systemu. Na początku warto zwrócić uwagę na kompresor, który jest sercem każdego układu pneumatycznego. Jego zadaniem jest sprężanie powietrza, co pozwala na uzyskanie odpowiedniego ciśnienia niezbędnego do pracy pozostałych komponentów. Kolejnym istotnym elementem są zbiorniki powietrza, które magazynują sprężone powietrze i umożliwiają jego równomierne dostarczanie do urządzeń roboczych. W systemach pneumatycznych niezbędne są również zawory, które kontrolują przepływ powietrza oraz kierunek jego ruchu. Dzięki nim możliwe jest precyzyjne sterowanie pracą maszyn. Również siłowniki pneumatyczne odgrywają kluczową rolę w budowie tych urządzeń, przekształcając energię sprężonego powietrza w ruch mechaniczny.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które przyciągają uwagę inżynierów oraz przedsiębiorców. Przede wszystkim charakteryzują się one dużą prostotą konstrukcji oraz łatwością w obsłudze. Dzięki temu ich serwisowanie i naprawa są stosunkowo proste i nie wymagają specjalistycznych umiejętności. Ponadto maszyny te są bardzo elastyczne i mogą być wykorzystywane w różnych aplikacjach przemysłowych, od produkcji po pakowanie towarów. Warto również wspomnieć o ich wysokiej wydajności energetycznej, ponieważ sprężone powietrze może być łatwo magazynowane i wykorzystywane w różnych momentach produkcji. Z drugiej strony istnieją także pewne wady związane z używaniem maszyn pneumatycznych. Należy do nich m.in. konieczność regularnego serwisowania kompresorów oraz zbiorników powietrza, co generuje dodatkowe koszty. Dodatkowo sprężone powietrze może być mniej efektywne w porównaniu do innych źródeł energii, takich jak hydraulika czy elektryczność, szczególnie w przypadku bardziej skomplikowanych procesów technologicznych.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Budowa maszyn pneumatycznych

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W branży motoryzacyjnej wykorzystuje się je do montażu i demontażu części pojazdów, a także do malowania i lakierowania karoserii. Dzięki swojej precyzji oraz szybkości działania maszyny pneumatyczne idealnie sprawdzają się w procesach produkcyjnych wymagających dużej dokładności. W przemyśle spożywczym maszyny te są wykorzystywane do pakowania produktów oraz transportu materiałów sypkich, takich jak mąka czy cukier. W sektorze budowlanym maszyny pneumatyczne służą do wiercenia otworów oraz wykonywania różnorodnych prac wykończeniowych. Również w logistyce mają swoje miejsce – stosuje się je do podnoszenia i przenoszenia ciężkich ładunków za pomocą siłowników pneumatycznych. Co więcej, dzięki swojej elastyczności maszyny te mogą być łatwo integrowane z innymi systemami automatyki przemysłowej, co zwiększa ich funkcjonalność i efektywność operacyjną.

Jakie są najnowsze technologie w budowie maszyn pneumatycznych

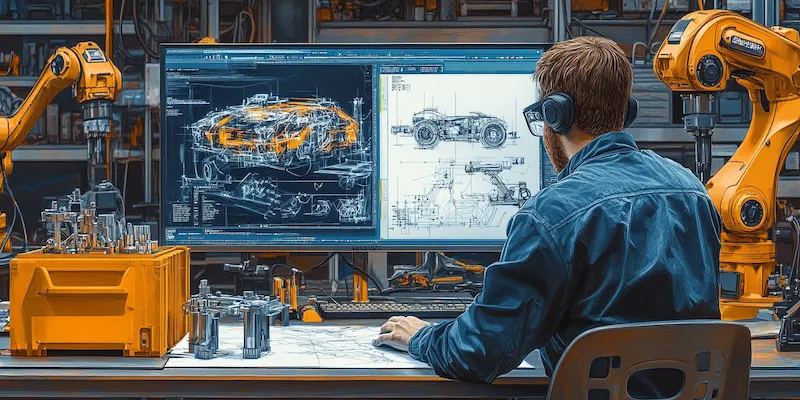

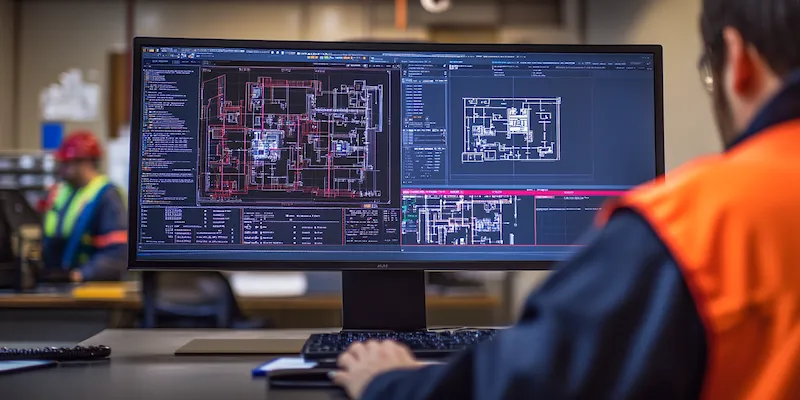

W ostatnich latach nastąpił znaczny rozwój technologii związanych z budową maszyn pneumatycznych, co przyczynia się do ich większej efektywności oraz wszechstronności. Nowoczesne kompresory wyposażane są w inteligentne systemy zarządzania energią, które pozwalają na optymalizację zużycia energii oraz zmniejszenie kosztów eksploatacji. Ponadto coraz częściej stosuje się materiały kompozytowe oraz lekkie stopy metali w konstrukcji elementów maszyn, co wpływa na ich trwałość oraz zmniejszenie masy całego urządzenia. Wprowadzenie technologii IoT (Internet of Things) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zdalne zarządzanie ich parametrami. Dzięki temu można szybko reagować na ewentualne awarie czy nieprawidłowości w działaniu systemu. Również automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna – nowoczesne maszyny pneumatyczne mogą być integrowane z robotami przemysłowymi oraz systemami automatyki, co znacząco zwiększa wydajność linii produkcyjnych.

Jakie są kluczowe różnice między maszynami pneumatycznymi a hydraulicznymi

Wybór między maszynami pneumatycznymi a hydraulicznymi jest często kluczowym zagadnieniem w projektowaniu systemów automatyki przemysłowej. Oba typy systemów mają swoje unikalne cechy, które sprawiają, że są bardziej lub mniej odpowiednie w różnych zastosowaniach. Maszyny pneumatyczne działają na zasadzie sprężania powietrza, co czyni je lżejszymi i bardziej mobilnymi. W przeciwieństwie do tego, maszyny hydrauliczne wykorzystują ciecz pod ciśnieniem, co pozwala na generowanie znacznie większych sił przy mniejszych rozmiarach urządzeń. Dzięki temu hydraulika jest często preferowana w zastosowaniach wymagających dużej mocy, takich jak prace budowlane czy przemysł ciężki. Kolejną istotną różnicą jest sposób działania – maszyny pneumatyczne są zazwyczaj szybsze i bardziej elastyczne, co czyni je idealnymi do procesów wymagających dużej dynamiki, takich jak pakowanie czy montaż. Z drugiej strony, systemy hydrauliczne oferują lepszą stabilność i precyzję w kontrolowaniu ruchu, co jest niezbędne w aplikacjach wymagających dokładności.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Podczas eksploatacji maszyn pneumatycznych mogą wystąpić różnorodne problemy, które mogą wpływać na ich wydajność oraz niezawodność. Jednym z najczęstszych problemów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energii oraz obniżenia efektywności całego systemu. Wyciek ten może być spowodowany uszkodzeniami uszczelek, nieszczelnościami w połączeniach lub zużyciem elementów konstrukcyjnych. Innym powszechnym problemem jest zanieczyszczenie powietrza, które może prowadzić do uszkodzenia komponentów maszyn oraz obniżenia jakości produkcji. Dlatego tak ważne jest regularne serwisowanie filtrów oraz osuszaczy powietrza. Dodatkowo niewłaściwe ustawienie ciśnienia roboczego może prowadzić do nieefektywnej pracy siłowników oraz zaworów, co również wpływa na wydajność całego układu. Warto również zwrócić uwagę na hałas generowany przez kompresory oraz inne elementy systemu – nadmierny hałas może być uciążliwy dla pracowników i wymagać zastosowania odpowiednich rozwiązań akustycznych.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn pneumatycznych

Aby zapewnić długotrwałe i efektywne działanie maszyn pneumatycznych, niezwykle istotne jest przestrzeganie najlepszych praktyk w zakresie ich konserwacji. Regularne przeglądy techniczne powinny stać się standardową procedurą w każdej firmie korzystającej z tych urządzeń. Ważnym krokiem jest kontrola stanu filtrów powietrza oraz osuszaczy – ich regularna wymiana pozwala na utrzymanie wysokiej jakości sprężonego powietrza oraz minimalizuje ryzyko uszkodzeń komponentów maszyny. Również smarowanie ruchomych części powinno być przeprowadzane zgodnie z zaleceniami producenta, aby zapobiec nadmiernemu zużyciu i awariom. Należy także monitorować ciśnienie robocze w systemie – jego niewłaściwe ustawienie może prowadzić do nieefektywnej pracy siłowników oraz zwiększonego zużycia energii. Warto również wdrożyć systemy monitorowania stanu technicznego maszyn, które pozwalają na szybką identyfikację ewentualnych problemów i ich natychmiastowe rozwiązanie.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii związanych z budową maszyn pneumatycznych zapowiada się bardzo obiecująco, z wieloma innowacjami mającymi na celu zwiększenie ich efektywności oraz wszechstronności. Jednym z głównych kierunków rozwoju jest integracja technologii cyfrowych z systemami pneumatycznymi. Wprowadzenie sztucznej inteligencji oraz analizy danych pozwoli na lepsze zarządzanie procesami produkcyjnymi oraz optymalizację pracy maszyn w czasie rzeczywistym. Dodatkowo rozwój materiałów kompozytowych i lekkich stopów metali przyczyni się do zmniejszenia masy urządzeń oraz zwiększenia ich wydajności energetycznej. Warto również zauważyć rosnącą tendencję do automatyzacji procesów produkcyjnych – nowoczesne maszyny pneumatyczne będą coraz częściej integrowane z robotami przemysłowymi, co pozwoli na osiągnięcie jeszcze wyższej wydajności i precyzji w produkcji. Również rozwój technologii odnawialnych źródeł energii może wpłynąć na sposób zasilania kompresorów i innych elementów systemu pneumatycznego, co przyczyni się do zmniejszenia śladu węglowego całego procesu produkcyjnego.

Jakie są najważniejsze normy dotyczące bezpieczeństwa maszyn pneumatycznych

Bezpieczeństwo użytkowania maszyn pneumatycznych jest kluczowym zagadnieniem, które powinno być priorytetem dla każdego przedsiębiorstwa korzystającego z tych urządzeń. Istnieje szereg norm i regulacji dotyczących bezpieczeństwa pracy z maszynami pneumatycznymi, które mają na celu ochronę zdrowia pracowników oraz zapewnienie prawidłowego funkcjonowania urządzeń. W Europie szczególnie istotne są normy EN ISO 4414 oraz EN 983, które określają zasady projektowania i użytkowania systemów pneumatycznych w kontekście bezpieczeństwa pracy. Normy te obejmują m.in. wymagania dotyczące konstrukcji elementów układów pneumatycznych, jak również zasady dotyczące ich eksploatacji i konserwacji. Ważnym aspektem jest także szkolenie pracowników w zakresie obsługi maszyn pneumatycznych – każdy operator powinien być odpowiednio przeszkolony w zakresie zasad bezpieczeństwa oraz procedur awaryjnych.

You may also like

Sprawdź także:

-

Budowa maszyn specjalnych

-

Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności…

-

Budowa maszyn

Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i komponentów. W każdej maszynie…

-

Budowa maszyn konstruktor

Aby zostać konstruktorem maszyn, niezbędne jest posiadanie szerokiego zestawu umiejętności technicznych oraz analitycznych. Kluczowym elementem…

-

Budowa maszyn przemysłowych

Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności…

Artykuły

- Pozycjonowanie lokalne Gdynia

- Firmy pozycjonujące ranking

- Transport indywidualny Szczecin Berlin

- Najlepszy kredyt hipoteczny

- Ile kosztuje pozycjonowanie wizytówki Google?

- Ile kosztuje remont mieszkania 50 m2?

- Jak zaplanować sprzątanie przed świętami?

- Agroturystyka jak ja założyć?

- SEO specjalista Wrocław

- Przegląd samochodu Szczecin

- Pozycjonowanie stron Zamość

- Czy psychiatra online wystawi L4?

- Biuro rachunkowe Rybnik

- Od czego zacząć sprzątanie po remoncie

- Pozycjonowanie Skierniewice

- Jak uwolnić się od uzależnienia?

- Co oznacza glamping?

- Okna

- Narkotyki Warszawa

- System ochrony obwodowej

- Rehabilitacja kręgosłupa Szczecin

- Pozycjonowanie lokalne Gorzów

- Seo Nysa

- Invisalign Lublin

- Czy warto impregnować kostkę brukową?

- Pozycjonowanie Inowrocław

- Agencja SEO Warszawa

- Robotyzacja prac spawalniczych

- Ile kosztuje dobre pozycjonowanie?

- Cmentarz dla psów Szczecin

- Na co jest witamina b?

- Jak rozwijał się przemysł na ziemiach polskich?

- Produkty pszczele w pielęgnacji skóry

- Gdzie najlepiej zrobić implanty?

- Jak długo trwa upadłość konsumencka?

- Punkt przedszkolny Szczecin

- Nieruchomości na Sardynii

- Kredyty mieszkaniowe Szczecin

- Wykończenia mieszkań Szczecin

- Ile trwa upadłość konsumencka?

- Czy praca za granicą wlicza się do emerytury w Polsce?

- Kto może projektować konstrukcje stalowe?

- Salon tatuażu Szczecin

- Autokary na ile osób?

- Stolarka budowlana Szczecin

- Jak założyć rolety na okna plastikowe?

- Gdzie na wczasy w listopadzie?

- SEO specjalista Toruń

- Dlaczego psychoterapia pomaga

- Jak poddawać matki pszczele?

- Pozycjonowanie Wejherowo

- Tani psychiatra online

- Pomoc drogowa Kraków

- Co sprawdza notariusz przy kupnie mieszkania?

- Dlaczego hazard uzależnia?

- Implanty 425 ml jaki to rozmiar?

- Agroturystyka jakie warunki trzeba spelnić?

- Warsztaty ceramiczne dla dwojga

- Kiedy pierwsze matki pszczele?

- Gdzie można prowadzić warsztat samochodowy?